電子部品の防水・耐衝撃に最適なソリューション:低圧成形

共有

「低圧成形」の優位性

「低圧成形」は環境に優しい樹脂を使用して製品を成形する方法なので、欧米ではトレンドとなっています。多くのお客様が「低圧成形」の使用を選択して、または切り替えるようになっています。なぜなら、以下の利点があるからです。

- プロセスの削減、成形時間の短縮によって生産ラインを最適化し、生産性を向上

- 精密電子部品の防水、外部衝撃への耐性のニーズに応える

- 従来の射出成形では8つのステップがあり、固化を待つのに平均24時間かかるのに対し、「低圧成形」はわずか3ステップ、45-60秒で固化完了するから、生産時間と工場スペースを節約します。

「低圧成形」のプロセス

「低圧成形」プロセスの3ステップは単純明快で、貴社の課題を解決するメリットを提供します。

ステップ1:部品の設置

ステップ2:樹脂注入&成形

- 射出圧力が低く、繊細な電子部品を保護し、環境に優しい材料はより優れた密封性を提供

- 冷却・固化時間が短く、成形を待つのにわずか45-60秒

- 製品構造/形状のカスタマイズが可能

ステップ3:防水テスト

- IP67の防塵/防水性能を備えて、製品をさまざまな環境で使用可能に

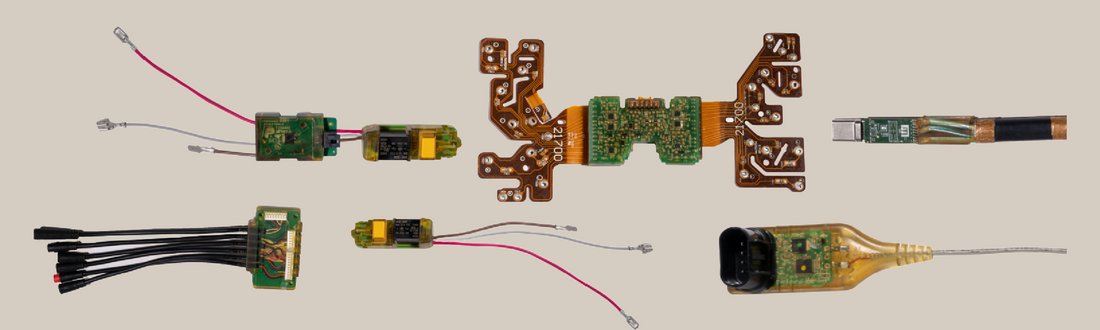

「低圧成形」の応用分野

「低圧成形」は様々な新興分野で広く応用されています。例えば:電動自転車、自動車、船舶、センサー、PCBパッケージングなど。

COMOSSの専門「低圧成形」チームは、このプロセスをお客様の製品にどのように適用できるかの評価をサポートし、カスタマイズされた「低圧成形」ソリューションを提供できます。お気軽にお問い合わせください。